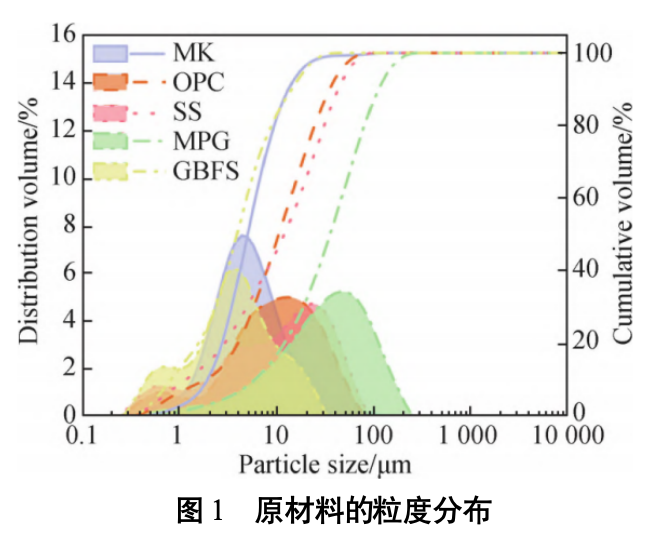

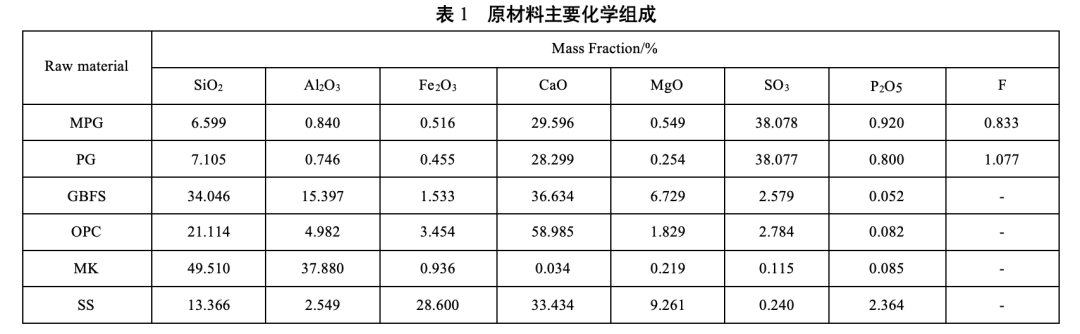

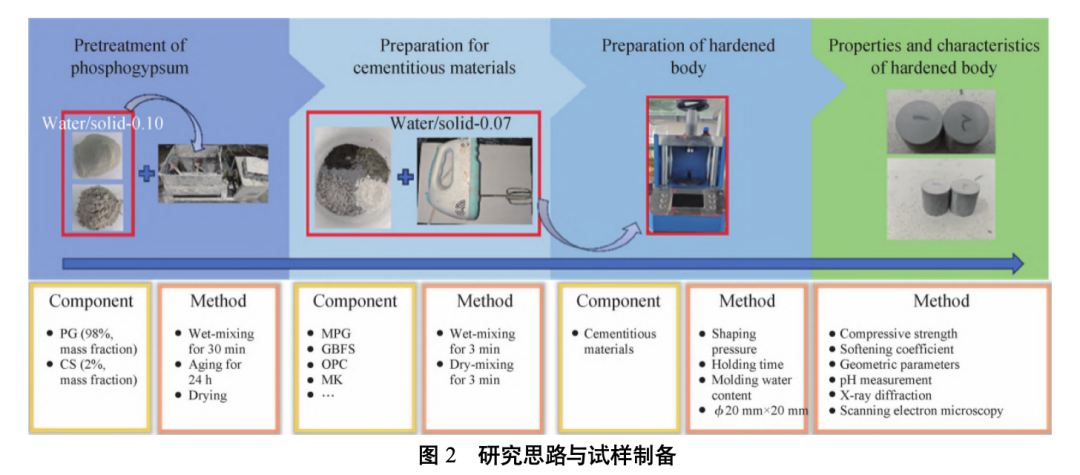

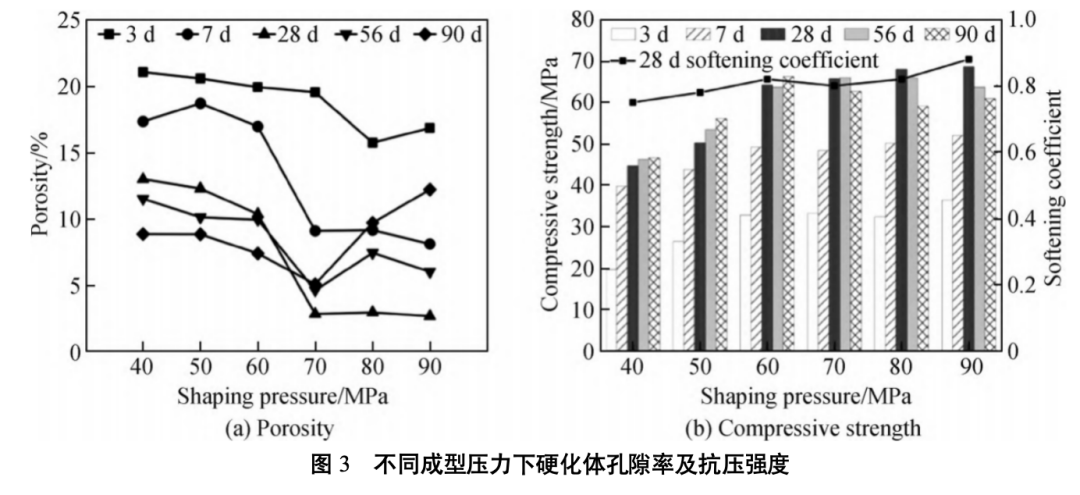

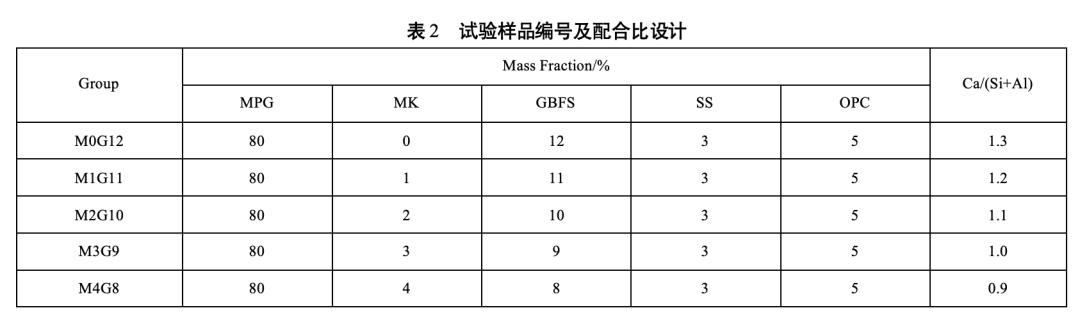

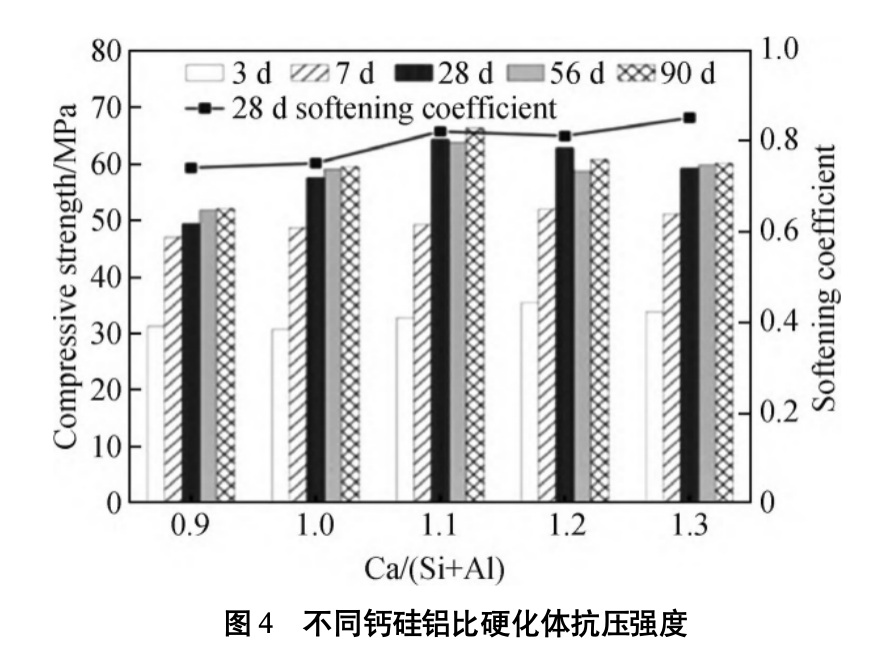

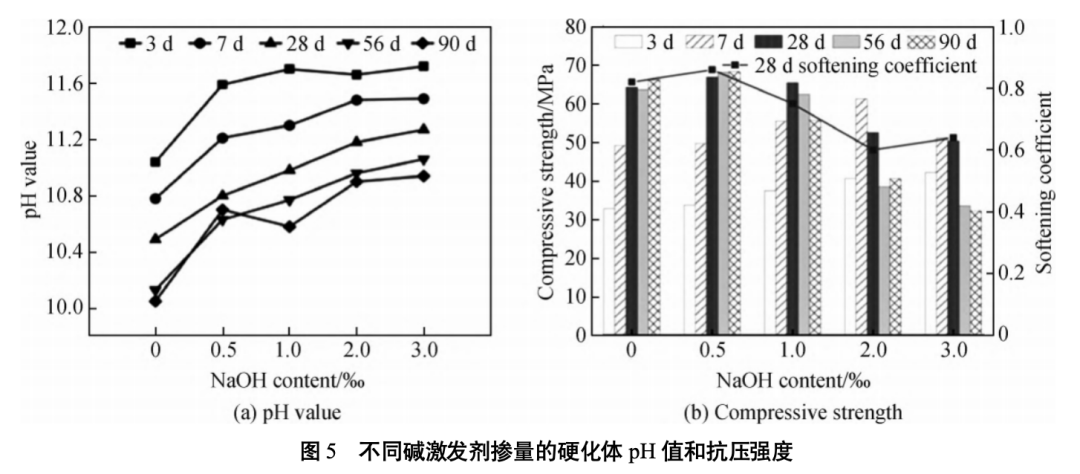

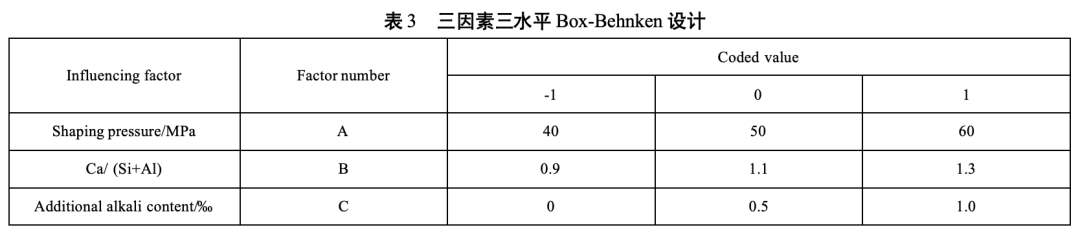

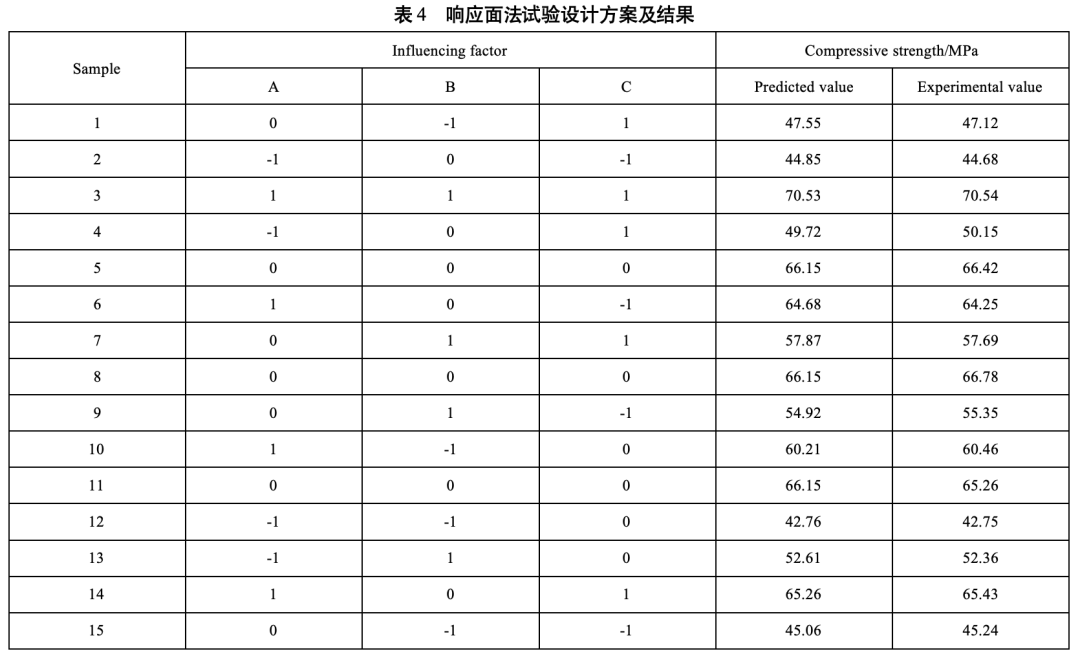

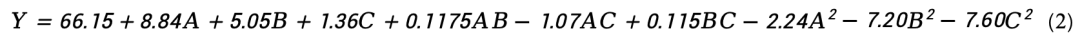

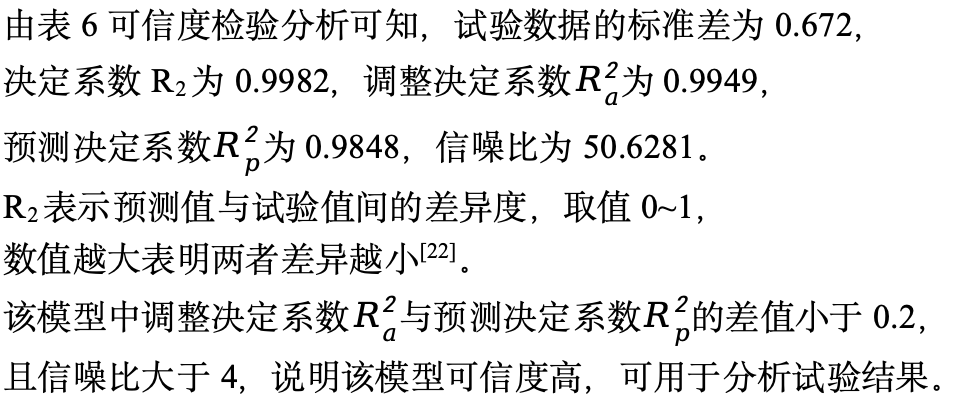

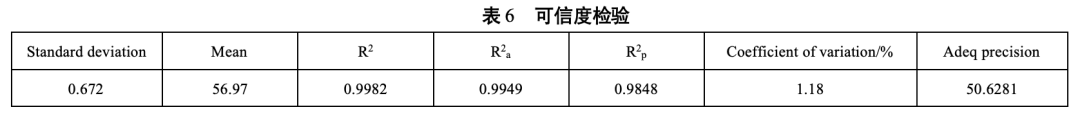

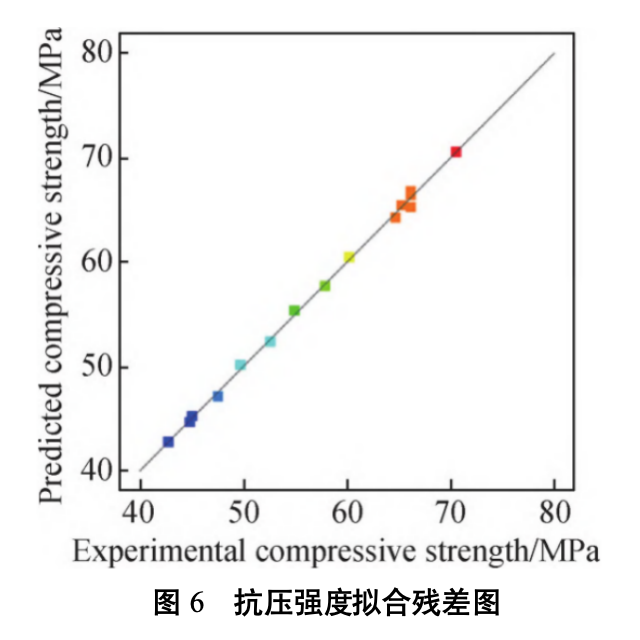

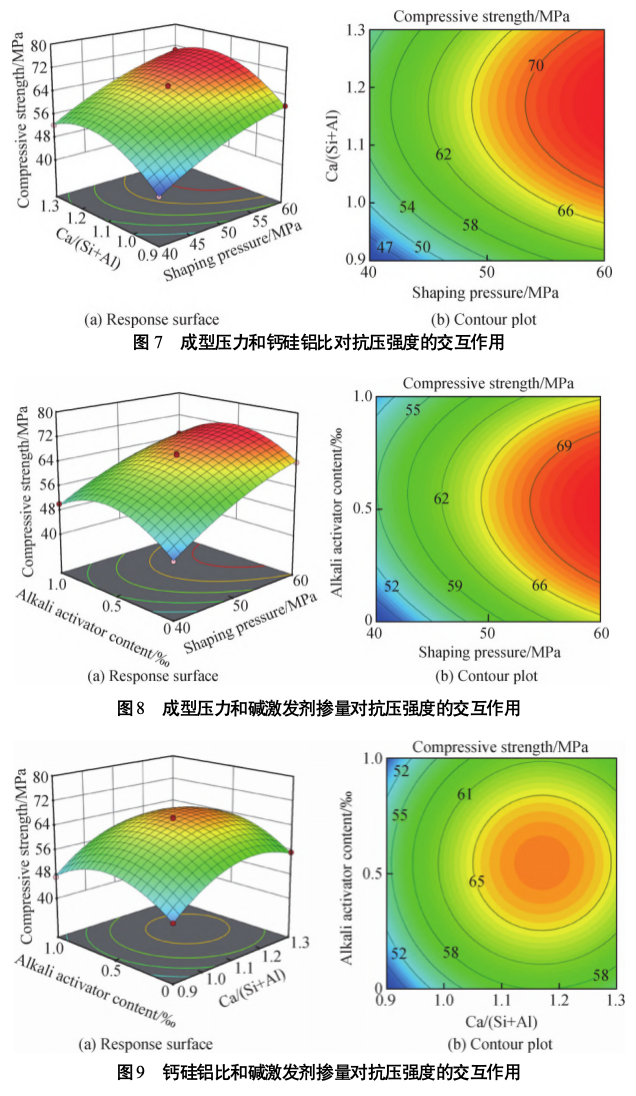

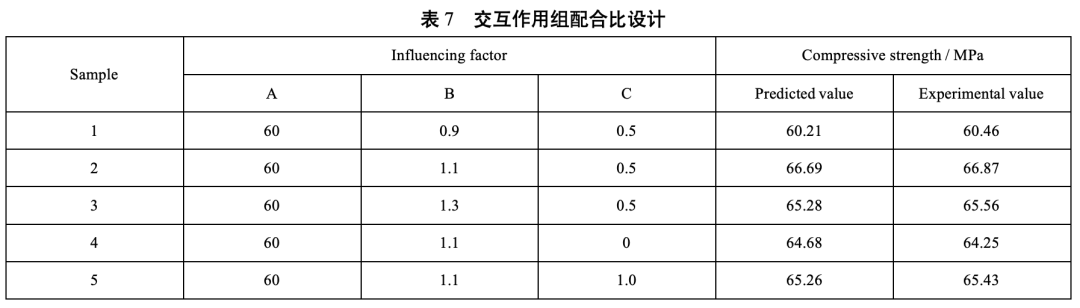

摘要 为制备高强的高掺量磷石膏胶凝材料,本文研究了成型压力、钙硅铝比及碱激发剂掺量等工艺参数对高掺量磷石膏胶凝材料硬化体性能的影响规律,并基于响应面法中的Box-Behnken设计,分析了各影响因子对抗压强度的交互作用机制。此外,采用X射线衍射、扫描电子显微镜对硬化体进行微观结构分析。结果表明:磷石膏胶凝材料硬化体的长期性能随成型压力、钙硅铝比和碱激发剂掺量的增大均呈先增大后减小的趋势;通过响应面模型分析,影响因子对强度发展的交互作用从强到弱依次是成型压力、钙硅铝比、碱激发剂掺量;当成型压力为60MPa、钙硅铝比为1.1(摩尔比)、碱激发剂掺量为0.5‰(质量分数)时,可制备出抗压强度超过65MPa的高掺量磷石膏胶凝材料硬化体,此时结晶良好的针棒状钙矾石填充磷石膏颗粒之间的空隙,水化硅酸钙(C-S-H)凝胶包裹胶结磷石膏颗粒和钙矾石晶体,形成致密结构。 磷石膏是湿法磷酸生产的副产物[1],每生产1t磷酸会产生4~6t磷石膏。我国磷石膏累计堆存量达8亿吨,杂质含量高,未经处理的磷石膏会污染土壤、水源和大气,严重威胁人类健康和生命安全[2-4]。建材行业是我国消纳磷石膏的主要行业,利用率达到30%(质量分数)[5]。但是,磷石膏综合利用仍处于较低水平,制约磷石膏资源化利用率提升的主要因素在于相关制品中磷石膏掺入比例偏低,例如,超硫酸盐水泥中磷石膏掺量不高于20%(质量分数,下同),过硫磷石膏矿渣胶凝材料中磷石膏掺量在40%~50%。超高掺量水硬性磷石膏胶凝材料中磷石膏掺量可达50%~90%,为磷石膏大规模综合利用提供了解决方案[6-8]。 超高掺量水硬性磷石膏胶凝材料体系,由于磷石膏掺量高达80%,活性胶凝材料相对较少,所制备的磷石膏制品的力学性能和耐久性能较差,这限制了磷石膏应用范围和利用率。Min等[9]研究了磷石膏掺量在85%以上时制得的磷石膏胶结充填体的性能,结果表明,随着磷石膏掺量的提高,水化产物逐渐不足,硬化结构弱,基体的力学性能不断下降。张彬等[10]采用掺量在80%以上的磷石膏和少量矿渣、水泥等胶凝材料制备了一种新型人造骨料,研究表明,骨料硬化体主要依靠石膏颗粒之间的少量水化产物实现黏结,且骨料内部有大小不等的孔洞存在。高辉[11]采用磷石膏、水泥和天然河沙制备了磷石膏免烧砖,结果表明,在磷石膏掺量为70%和最佳工艺参数下制备的磷石膏免烧砖抗压强度为24.1MPa。刘爱平等[12]借助压制成型工艺,研究了磷石膏掺量(80%、85%及88%)对超高掺量磷石膏胶凝材料力学性能的影响,结果表明,随着磷石膏掺量提高,胶凝材料力学性能不断下降,水化28d抗压强度从32.12MPa降至20.17MPa,水化90d部分试样出现强度倒缩现象。综上,尽管高掺量磷石膏相关研究较多,但大多磷石膏综合利用中存在磷石膏掺量较高导致磷石膏制品力学性能不佳的问题,这限制了磷石膏的综合利用。 通过压制成型工艺与调控材料化学组成来改变体系的化学反应平衡,可以使磷石膏制品具有较低的孔隙率从而获得良好的力学性能。本文研究了成型压力、钙硅铝比和碱激发剂掺量对高掺量磷石膏制品抗压强度的影响,以及基于Box-Behnken设计,以成型压力、外加碱激发剂掺量和钙硅铝比为影响因子,28d抗压强度为响应值,研究了影响因子之间的交互作用对磷石膏胶凝材料硬化体力学性能的影响规律。此外,通过X射线衍射(XRD)和扫描电子显微镜(SEM)分析手段,对硬化体微观结构进行分析和表征,揭示影响因子对硬化体强度发展的作用机理,并依托上述研究确定最佳工艺参数,提高高掺量磷石膏制品的力学性能,为实现磷石膏的大规模高效利用提供技术支撑,同时将磷石膏胶凝材料硬化体的强度提升至实用化水平。 01 实验 1.1 原材料 磷石膏(phosphor gypsum,PG)来自湖北中孚化工集团东西泉磷石膏渣场,改性磷石膏(modified phosphor gypsum,MPG)改性处理方法见1.2节,旨在降低磷石膏中的可溶性磷、氟含量;水泥(ordinary Portland cement,OPC)为华新有限公司生产的P·O 42.5水泥;粒化高炉矿渣粉(granulated blast furnace slag powder,GBFS)取自灵寿县达理矿产品有限公司;偏高岭土(meta kaolin,MK)来自内蒙古超牌高岭土有限公司;钢渣(steel slag,SS)来自武汉钢铁基团有限公司;电石渣(carbide slag,CS)来自烟台安达环保科技有限公司,主要成分为Ca(OH)2;NaOH为国药集团化学试剂有限公司的分析纯试剂,含量不低于96%(质量分数)。原材料的粒度分布见图1,原材料的化学成分见表1。 1.2 试样制备 高掺量磷石膏胶凝材料硬化体的制备流程如图2所示,分为改性磷石膏的制备、原材料的混合处理及压制成型三部分。 改性磷石膏的制备:按m(磷石膏)∶m(电石渣)=98∶2配制混料,外加占混料总质量10%的水,制成改性磷石膏浆体,经过湿混30min、陈化24h及晒干或低温烘干处理得到改性磷石膏[13]。 原材料的混合处理:按照配合比设计分别称取改性磷石膏、粒化高炉矿渣粉、水泥等辅助活性粉体。将上述粉体混合,在高速搅拌模式(搅拌转速1200r/min)下干混3min,混合均匀,然后,向干混料中加入占混料总质量7%的水,在高速搅拌模式下湿混3min,得到湿混料。 压制成型:将制备的湿混料装填进直径20mm的模具中,通过天津品创科技有限公司生产的型号为PP-30S的自动压片机并在设定的成型压力下将湿混料压制成ϕ20mm×20mm圆柱形试块。密封静置1d后,放入温度为(20±2)℃、相对湿度为(96±2)%的标准养护室内养护至规定龄期。将相应龄期试块置于45℃真空干燥箱烘干至恒重,之后进行力学性能和微观测试。 1.3 测试方法 参照规范《建筑石膏》(GB/T 9776-2022),采用无锡市德佳意试验仪器有限公司生产的DYE-300型压力试验机对硬化体抗压强度进行测试。 软化系数为试块在吸水饱和状态下的抗压强度与其在绝干状态下的抗压强度之比,记为Sw/Sc。将28d龄期试块分为两组:一组试块放置于45℃真空干燥箱中烘干至恒重,测得的抗压强度即为干抗压强度Sc;另一组试块放置于20℃水中浸泡24h,擦干表面水分后测得的抗压强度即为湿抗压强度Sw。 孔隙率测定方法:将相应龄期的试块置于45℃真空干燥箱中烘干至恒重取出,冷却到室温后进行称重、测尺寸并记录,此时试块的质量为M0。再将试块置于20℃水中浸泡24h后取出并将表面水擦干,然后再次进行称重,此时质量记为M1。孔隙率计算公式为 式中:W为试块的孔隙率,V为试块体积,ρ为水的密度。 pH值测试参照《石膏化学分析方法》(GB/T 5484-2024),采用上海仪分科学仪器有限公司生产的PHS-3C型实验室pH计。 采用Bruker D8 Advance型X射线衍射仪对硬化体中的晶体组成进行定性分析,电流和电压分别为40mA和40kV,扫描范围为5°~70°,扫描速度为5(°)/min;采用德国卡尔蔡司股份公司生产的Zeiss Ultra Plus扫描电子显微镜观察硬化体的微观形貌,该设备具有1.0nm(15kV)和1.2nm(1kV)的二次电子分辨率。 02 结果与讨论 2.1 成型压力对高掺量磷石膏胶凝材料硬化体的影响 设定钙硅铝比(CaO与SiO2+Al2O3的摩尔比,记为Ca/(Si+Al))为1.1(m(MPG)∶m(SS)∶m(MK)∶m(GBFS)∶m(OPC)=80∶3∶2∶10∶5),不额外掺入碱激发剂,研究成型压力对高掺量磷石膏胶凝材料硬化体的影响,成型压力分别为40、50、60、70、80、90MPa。 磷石膏胶凝材料硬化体孔隙率和抗压强度变化如图3所示。如图3(a)可知,在水化28d,硬化体孔隙率随着成型压力的增大而减小,成型压力从40MPa增加至90MPa时,水化28d硬化体孔隙率从12.99%降至2.69%。水化28d后,低成型压力组(不高于60MPa)的硬化体孔隙率逐渐降低,且均值低于10%。相比之下,高成型压力组(高于60MPa)的硬化体孔隙率则逐渐增大,并且随着成型压力的提高而增大。这表明过高的成型压力导致硬化体在水化后期形成内部缺陷,从而对硬化体的长期性能产生不利影响。 由图3(b)可知,随着成型压力的增大,各组试块抗压强度均呈明显的增长趋势,成型压力从40MPa增加至90MPa时,水化28d硬化体抗压强度从44.68MPa升高至68.59MPa,增幅约为54%。通过压制成型工艺,磷石膏胶凝材料被制成具有一定密实度的硬化体,随着成型压力的增大,磷石膏颗粒与辅助活性粉末之间的接触变得更加紧密,硬化体的孔隙率显著降低,密实度大幅度提升,进而增强了磷石膏胶凝材料的力学强度,与硬化体孔隙率变化一致。水化56和90d后,高成型压力组试块出现不同程度的强度倒缩现象,这是因为当体系中硫含量过高时,生成的钙矾石含量难以控制,且钙矾石容易发生膨胀[14-15]。上述试块在高压力物理压实作用下孔隙率急剧下降,而且钙矾石在受限孔隙体积中的膨胀易产生应力集中[16],从而在基体形成细小的裂纹,从而导致硬化体强度倒缩。 2.2 钙硅铝比对高掺量磷石膏胶凝材料硬化体的影响 设定成型压力为60MPa,添加的钢渣一方面能在水化早期提高体系碱度,另一方面能在水化后期进行一定的水化反应,有利于强度发展[17]。不额外掺入碱激发剂,通过调节体系内偏高岭土和粒化高炉矿渣粉的掺量改变钙硅铝比,研究钙硅铝比对高掺量磷石膏胶凝材料硬化体的影响,钙硅铝比分别为0.9、1.0、1.1、1.2、1.3。配合比设计如表2所示。 不同钙硅铝比硬化体抗压强度如图4所示。由图4可知,在水化3~7d,各组抗压强度明显增长且基本保持一致,水化28d,抗压强度在50~65MPa。水化56及90d,抗压强度发展缓慢,增长在2MPa左右。随着钙硅铝比的增大,抗压强度呈先增大后减小的趋势,当钙硅铝比为1.1时,硬化体抗压强度具有最大值。这是因为粒化高炉矿渣粉的玻璃相在水化后期可以水化生成氢氧化钙(CH),随着钙硅铝比增大,粒化高炉矿渣粉水化生产的CH含量增多,维持体系内的碱性环境,促进体系水化反应的持续进行。钙硅铝比进一步增大,减少了体系中偏高岭土含量即Al相,从而抑制后期水化反应的进行,这是因为偏高岭土的水化会释放更多的Al相进入水化硅酸钙(C-S-H)凝胶,促进体系中OH-和硅铝基团的进一步迁移和水化[18],为后期强度发展提供保证。 2.3 碱激发剂掺量对高掺量磷石膏胶凝材料硬化体的影响 设定成型压力为60MPa,钙硅铝比为1.1(m(MPG)∶m(SS)∶m(MK)∶m(GBFS)∶m(OPC)=80∶3∶2∶10∶5),研究碱激发剂(NaOH)掺量对高掺量磷石膏胶凝材料硬化体的影响,NaOH外加量分别为混合料总质量的0‰、0.5‰、1.0‰、2.0‰、3.0‰。 图5(a)为外加不同掺量碱激发剂的磷石膏胶凝材料硬化体各龄期pH值变化曲线。随着碱激发剂掺量提高,各组体系pH值显著提高;pH值随着水化反应的进行迅速下降,且下降趋势随碱激发剂掺量提高而减小。在水化90d,未外加碱激发剂组pH值降至10.0左右,其余组pH值降至10.6~10.8。图5(b)为外加不同掺量碱激发剂的磷石膏胶凝材料硬化体各龄期抗压强度变化。随着外加碱激发剂量的增加,各组试块抗压强度均呈明显的增长趋势,各组试块抗压强度发展均较为迅速。水化3d抗压强度均大于30MPa;水化7d抗压强度均处于40MPa以上;水化28d后,低碱激发剂掺量(不高于0.5‰)组,硬化体抗压强度发展缓慢,仅在5MPa以内,高碱激发剂掺量(高于0.5‰)组,抗压强度发展出现倒缩现象,且随着碱激发剂掺量提高,倒缩现象更加明显,甚至部分试样基体出现裂缝。这是因为在反应后期,高碱激发剂掺量组体系内仍保持在高碱度(pH>11.0),此时钙矾石将以团簇状的形式分布,其晶体结构由于具有较大的比表面积且相互挤压,易发生定向生长而产生较大的结晶压力[19-20],导致内部出现裂缝从而强度发生倒缩。 03 响应面分析 3.1 响应面试验方案设计及方差分析 为了探究不同影响因子对磷石膏胶凝材料硬化体性能的综合影响,对抗压强度试验值与3个影响因子(调整长期性能不佳的影响因子的范围)进行拟合模型分析,讨论成型压力、钙硅铝比和碱激发剂掺量对磷石膏胶凝材料硬化体28d抗压强度的影响,建立响应面回归方程,并对模型的显著性和可靠性进行分析评价。表3和表4为三因素三水平试验设计方案及结果,表明预测值和试验值结果相近。 利用Design-Expert软件对试验值进行多元回归拟合分析,建立磷石膏胶凝材料硬化体28d抗压强度(记为Y)和影响因子的响应面回归方程,如式(2)所示。 对回归模型进行方差及可靠性分析,评估并验证响应面回归模型的准确性,结果如表5、表6及图6所示。在响应面回归模型中,F值用于评估模型中影响因子对响应值的影响是否显著,而P值用于检验试验数据与模型之间不相关性的显著程度,F值越大,对应P值越小,模型显著性越高,通常P值小于0.05说明影响因子在模型中显著,反之,则不显著[21]。回归模型F值为303.08,P值小于0.0001,说明响应面模型显著,具有统计学意义。同时,单因素A、B、C和交互因素AC的P值均小于0.05,说明成型压力、钙硅铝比、碱激发剂,以及成型压力与碱激发剂交互作用对磷石膏胶凝材料硬化体28d抗压强度起显著作用。图6为28d抗压强度的拟合残差图,可以看出试验点分布在直线的附近,说明预测值与试验值差异较小,同样可以证实该模型拟合性较好。 3.2 响应面分析 根据二次回归模型方差分析,绘制得到28d抗压强度响应面图及等高线图,分析成型压力、钙硅铝比和碱激发剂掺量对抗压强度的影响。当固定成型压力、钙硅铝比和碱激发剂掺量三者中的一个时,另外两个因素之间交互作用对响应值的影响程度可通过响应面图和等高线图直观反映。响应面图越陡峭及等高线越密集时,影响程度越显著[23-24]。成型压力(A)、钙硅铝比(B)、碱激发剂掺量(C)对抗压强度的影响见图7~图9。 图7反映了成型压力和钙硅铝比交互作用对硬化体抗压强度发展的影响较为显著,且成型压力对抗压强度的影响更大。当碱激发剂掺量为0.5‰(质量分数)时,抗压强度随成型压力的增大而增大,随钙硅铝比增大呈先增大后减小的趋势。抗压强度最大值出现在成型压力为60MPa、钙硅铝比为1.1~1.2的情况下。由图8可知,成型压力和碱激发剂掺量的交互作用显著,且成型压力对抗压强度的影响大于碱激发剂掺量。抗压强度随成型压力的增大而增大,随碱激发剂掺量增大呈先增大后减小的趋势。当成型压力为60MPa、碱激发剂掺量为0.5‰(质量分数)时,28d抗压强度达到最大值。由图9可知,钙硅铝比的等高线密集度高于碱激发剂掺量,说明钙硅铝比对抗压强度发展的影响更大。抗压强度随钙硅铝比和碱激发剂掺量的增大均呈先增大后减小的趋势,最大值出现在碱激发剂掺量为0.5‰(质量分数)、钙硅铝比为1.1~1.2的情况下。综上所述,当成型压力为60MPa、钙硅铝比为1.1和碱激发剂掺量为0.5‰(质量分数)时,磷石膏胶凝材料硬化体的28d抗压强度达到最佳值,其对应2.3节中NaOH掺量为0.5‰(质量分数)的磷石膏胶凝材料硬化体,抗压强度为66.87MPa。 3.3 微观结构 根据响应面分析,钙硅铝比和碱激发剂掺量对磷石膏胶凝材料硬化体28d抗压强度具有显著影响,为了探究钙硅铝比和碱激发剂掺量对抗压强度的影响机理,选取响应面上的5组数据,使用XRD和SEM测试对硬化体微观结构进行分析。5组数据的具体配合比如表7所示。 图10为养护28d后各组硬化体的XRD谱。由图可知,硬化体的主要水化产物是钙矾石和石膏,且主要成分不会随着活性胶凝材料比例调整而改变,但钙矾石的特征峰强度有所变化,基本上随着钙硅铝比的增大而增强,而碱激发剂掺量对其影响不甚明显。 图11为养护28d后各组硬化体的SEM照片。由图可知,硬化体微观结构是由较大的磷石膏颗粒作为结构基础,水化产物填充磷石膏颗粒之间或包裹着磷石膏颗粒,其中钙矾石(AFt)晶体相互交错生长,C-S-H凝胶作为“胶结剂”填充胶结磷石膏颗粒和钙矾石晶体或者覆盖在钙矾石表面,从而在石膏颗粒间形成致密结构。由图11(a)、(b)、(c)可知,随着体系中钙硅铝比的增大,C-S-H凝胶生成量增多,大量C-S-H凝胶包裹或覆盖颗粒,使微观结构越来越致密。由图11(d)、(b)、(e)可知,随着外加碱激发剂掺量的增加,钙矾石晶体晶粒变得越来越粗大,呈现棒状结构。当碱激发剂掺量增大到1.0‰(质量分数)时,钙矾石分布形式为团簇状,晶体结构相互挤压,部分已形成的致密结构出现了开裂现象,这一现象与2.3节碱激发剂掺量对硬化体抗压强度影响规律一致。 04 结论 1)磷石膏胶凝材料在成型压力的作用下,成为具有一定密实度的硬化体,随着成型压力增大,硬化体密实度增加,孔隙率降低,力学性能提高。但过大的成型压力导致孔隙率过低,不能满足水化产物生成和生长的空间,基体内部产生裂缝,不利于硬化体强度的长期发展。 2)通过调控辅助活性胶凝材料的比例即钙硅铝比,可以改善磷石膏胶凝材料体系中水化产物的种类和数量,或促进水化反应的持续进行,硬化体的强度得以稳步发展。 3)外加一定的碱激发剂,通过调控体系OH-浓度调整体系水化反应的进程和深度,有利于硬化体强度发展。但过量的碱激发剂会诱导钙矾石晶体结构成为团簇状,钙矾石相互挤压产生微裂缝,使硬化体强度降低。 4)响应面模型表明影响因子之间的交互作用显著影响磷石膏胶凝材料硬化体28d抗压强度发展,且相互作用的大小依次为成型压力、钙硅铝比、碱激发剂掺量。最佳工艺为成型压力60MPa、钙硅铝比1.1和碱激发剂掺量0.5‰(质量分数),此时磷石膏胶凝材料硬化体的28d抗压强度达到66.87MPa。 来源|《硅酸盐通报》 作者|李义胜,吕伟,吴赤球,余正康,何静,水中和 转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正。邮箱地址:coalash@126.com。 推荐阅读 点击查看 1 2 3 4 5 6 关于征集中华人民共和国建材行业标准 《固废基胶凝材料应用技术规范》编制单位的函